ブログ

blog- HOME

- ブログ

- 新着情報

-

革漉き・ベタ漉きはどこまで漉いたらいいのか。

みなさんこんにちは。

日々ベタ漉き加工、裁断のご依頼頂きありがとうございます。

当社では、写真のような6ミリ厚くらいの革もベタ漉きしていますが、

漉き割り(割り漉き)、と言って5~6ミリを3~4ミリくらいにスライスすることが多いです。

原厚がある革は、その厚さを生かした加工を通常します。

ベルト、鞄の生地、楽器用ベルト、スポーツ用品、工業用部材などなど、

革の強度を生かしたものになります。

写真の革を、1ミリ程度まで薄くすることはあまりないのですが、

そういうご希望の場合は、大体2回漉きを行います。

一回で、6ミリから1.2ミリ等に加工することもできなくはないのですが、

精度を高めるため、1回目2.0ミリ弱くらい、2回目で1.2ミリに着地させる、という方法を取ります。

この場合、一回目の床革は3~4ミリくらいでしっかりしていて、2回目の床革は、

薄く破れていることが多いです。

もし床革ご希望の場合は1回目のしっかりしたものをお返しします。

2回目のものは大抵破れているので、こちらで処分しています。

革をどこまで薄くするのかは、お作りになるものによります。

ご購入された革で、厚い革はしっかりしたもの。

薄い革は繊細なもの。

すごくシンプルですが、そういう位置づけで良いと思います。

その上で、どこまで薄くするか検討されると良いかと思います。

厚い革を薄くするのは勿体ない、という考えもありますが、

キレイな吟面を薄く取り出して、

しっかりした床革を別の作品に利用、という方法もあるかと思います。

ただ、床革は吟面がなく繊維層をまとめる組織がなくなっているので、

生地としては弱くなっています。

写真の栃木レザーの床革は大変繊維が締まっていてしっかりしていますが、

もし使用する際は、なんらか表面処理、コーティングしないと

汚れ、破れ、シミが吟革に比べ簡単に発生します。

また、革のコシ、張りは吟面層がない為ありません。

しかし、その風合いが好き、という方もいます。

最近では、床革を使った素朴なトートバックなどもあります。

また、加工ご依頼頂く革の中には、床面がかなりきれいにコーティング処理されている革もあります。

一見するとどちらが吟面か分からないくらいの見事さです。

その床革は裏面がしっかり床処理されていますので、そこを表面として生かす作品を

お作りになるという方法もあります。

ただ・・・・、そういう革は実は結構硬いものがあります。

鞣し方もありますが、染料がしっかり入っていて、裏側繊維層からも

糊が深く浸透している場合、上の写真とはまた違う、パキッとした革の張りが確認できます。

床面はかなりキレイにガラス処理されていたりします。

その場合、バンドマシンの刃をしっかり研ぎながらベタ漉きをします。

上刃、下刃の研ぎ方のバランスがあり、そこは重要なのですが、

革をしっかりスライスする場合、革自体の硬さを少し和らげるのも対策となります。

どうしても刃に負荷がかかりそうな硬い革(型押し革、厚い革、染料を多く含む革、表面コーティングが厚い革など)

の場合なのですが、通常、革の裏面(床面)から、「アジを入れる」というのですが、

スプレーガンで水分を、少し吹き付けさせて頂く場合があります。

裏処理していない栃木レザーのヌメ革などなら、水分は素直に入ります。

が、裏処理がしっかりされている革の場合、水分がはじかれます。

その対策をしっかり行ってベタ漉きをさせて頂いています。

ただ、色々な要素を含む天然素材である革だから、半裁等、生地が大きくなればなるほど、

革を傷めるリスクも伴います。

正直、上手くいかない場合もあります。

そんな時お客様に事情は説明させて頂くのですが、当社がリクエストに応える力不足だったことを

只反省します。

そういう経験が次に生きるよう、色々な革を加工させて頂き、ありがたい限りです。

絶対に失敗しないと誓ってやると、結構何か起こったりしますが・・・。

革は、トライアンドエラーで、時に思い通りに行かないから、怖いし、楽しいのですね。

ちょっと長くなりました。お読み頂きありがとうございます。

それでは。

-

タイコの活用に向けて革を洗うことから始めています。

みなさんこんにちは。

当社に遊びに来て頂いたお客様には、工場にある古いタイコ(大きいドラム洗濯機みたいなもの)

をご覧頂いた方もいらっしゃるかと思います。

昭和の初期からある設備で、革を洗って、革に残った不純物や脂を除去したり、

時には、逆に加脂をしたりするために使用していました。

ランドセルの染革が大量にあった頃は、下染めとして染料染革にも活用していました。

が、このところタイコさんにはお休み頂いておりました。

私としては、まだまだ動くこのタイコさんにお手伝いしてもらいたいので、まずは実験から始めています。

当社にある野性味のある革を洗ってスッキリさせ、加脂します。

除鉄剤、各種の酸、ツメ油などを準備して・・・・、

実はまず小さく、工場に設置してある洗濯機で実験しています。

染革もやっています。

硬い革を使いやすく出来ないか?という意図もあります。

洗濯機に投入して一定時間回すことで、しなやかさがある程度出ます。

もちろんクラフトされる方は革をジャブジャブ洗うことはないと思いますが、

洗濯機にゴルフボールと革と染料を一緒に投入して革を打ち付けて洗うと、

革は染まります。ただ、水質のPH操作は必要です。色の浸透、固着をさせる為です。

あと、排水は色が出ますので、家庭ではできません。

まずは、洗いを主にシュミレーションしています。

洗う際、酸や界面活性剤をどこまで減らせるか。

テンションをかけて干す。

やることはシンプルです。

とにかく元々の革の良さが失われないこと、薬品を最大限減らすこと、を主眼に置いてやっています。

あと、小ロットで、随時小回り良くやる方法を模索しています。

ピット漕(プール)で鞣された(繰り返し浸けされた)革は牛のリアルなパワーが残っている革です。

大好きな革ですが、実は人が加工する際それなりの手間、力が必要です。

作る人が作りやすい。製品にして、美しい。

使う人が自然の風合いを強く感じる。

そういう革。

結構、相反した要素ではありますが、そんなヌメ革を目指します。

ちょっと時間はかかるかもしれませんが、上手にできたらまたご紹介致します。

最近、牛肉生産や牛乳生産に関して、個人的に勉強しています。

若い牛の革はキレイだし同時に高価です。

が、色々生産者の事情もあります・・・。

私の少ない知識をここに書くのは控えさせて頂きますが、

成牛をありがたく活用するのはとても自然なことだと私は感じています。

人間の事情で命を頂くのは最大限避ける。

頂いた命は、最後は土に帰るようにキレイに使う。

そんなことをテーマにしてやっていきます。

それでは!

-

薄暗いところでヌメ革の立体感を見る。

みなさんこんにちは。

これは私の個人的な見解ですが、薄暗い場所で、革に少しだけ光を当ててて見ると

その革の波打ち方や、血筋、シワ、がよく分かります。

裁断していく前に、革の繊維の流れやシワの方向、キズや血筋の位置を把握、

その後型入れして、どのパーツをどの辺りで裁断するか、大体位置決めします。

その際、革を広げて明るいところで見ると、細かい汚れ、キズ、シワの位置に

目が行きます。

どうしても、そこを避けて裁断するという思考に陥るのですが、

本当は、そういう部分も生かしつつ、革の味が出る裁断方法をイメージしたいものです。

革を広げた時すぐにそれがイメージできたらいいのですが、

時々分からなくなる時があります。

そいういう時、個人的にですが、少し暗い場所で離れて革と向き合ってみます。

あとこれは私だけでしょうが、黒の革も暗い場所で、

懐中電灯をつけて照らしてみたりします。

動物に対して、ケモノ、という言い方を私たちはしますが、

自然のパワーに畏怖を感じてそう言ってしまうのかもしれません。

夜の革はそれを教えてくれます。

ヌメ革の薄青い皮膚は、まだ魂がそこにありそうな気配すら感じます。

しっかり表面処理した革も美しいのですが、

個人的には皮らしい革に魅力を感じます。

当たり前ですが、皮は元々立体、肉体を包む組織だったということが分かります。

だから革は、新たに何かを包む素材にはうってつけです。

よって革を見る時、同時に製品のデザインも頭に入れて、パーツ位置を考えて決めます。

平面を断つ、じゃなくて、皮を上手に頂く為の瞑想の時間。

今晩も革を眺めてみました。

製品のパーツに生まれ変わるので、責任持って無駄なく革が生きる形にします。

それでは。

-

姫路産ヌメ革で楽器ベルトを作りました。

みなさんこんにちは。

例年10~11月頃、マーチングバンド用の楽器ベルト、肩当てを製作します。

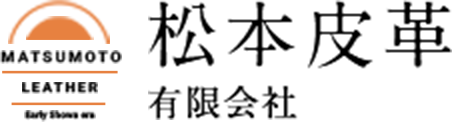

1枚目写真の形に裁断して、既定の厚さに漉き加工してメーカーさんにお渡しします。

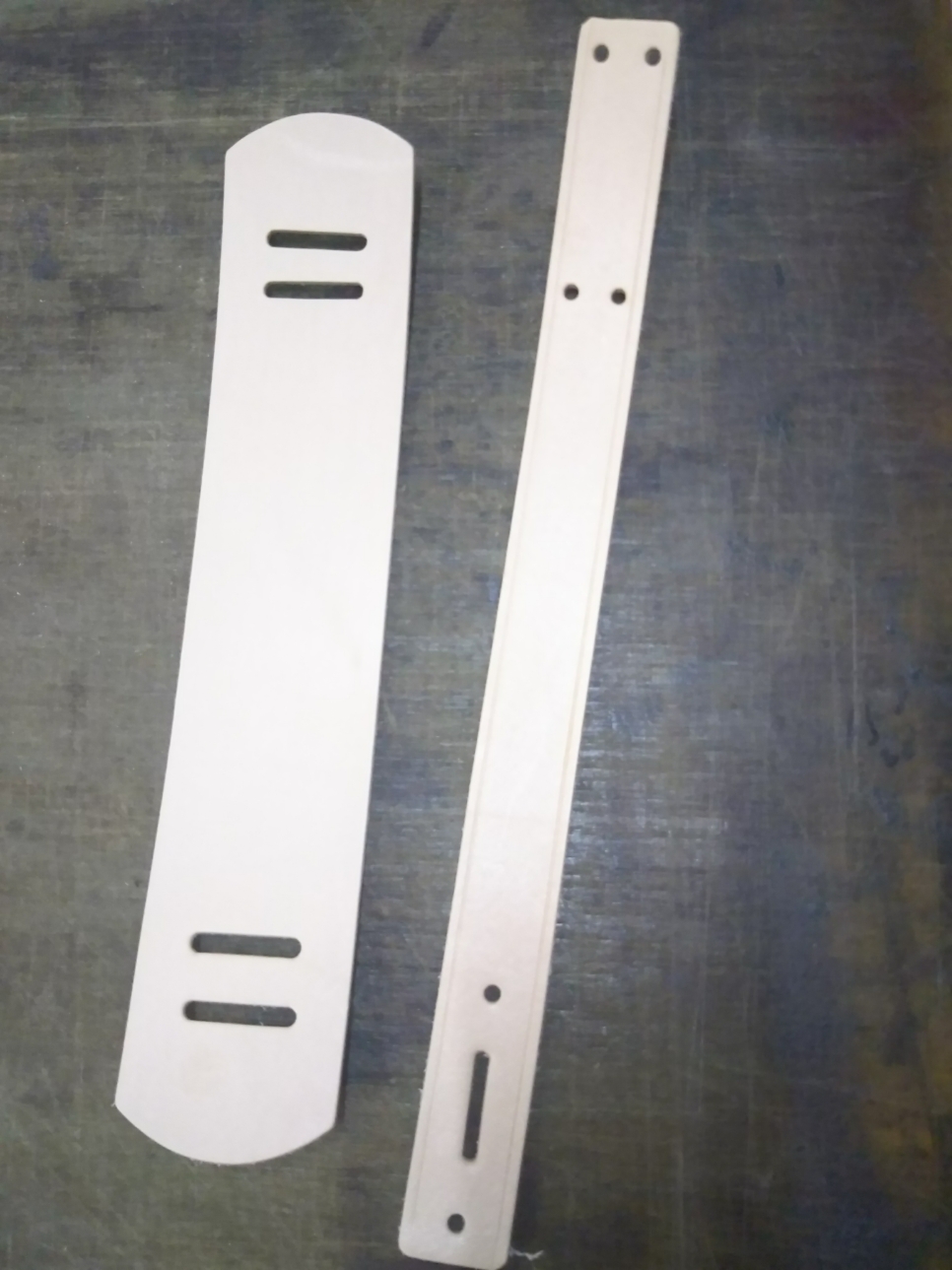

2枚目写真の姫路地域タンナーさんから仕入れた、姫路レザーを使用。

生成りヌメで、革らしい表情を残しつつ白っぽく美しい生地。

ただ、このままだとキズが付きやすく、水が染みやすい為、表面にワックス処理をします。

表面にうっすら光沢が入り、ツルンとした手触りの部材を目指して加工。

ヌメ革って作った直後は本当に白いのですが、数か月でクリーム色~キャメル色に変化していきます。

その後色がどんどん深くなって、アメ色になり、つやつやした木材のような表情になっていきます。

ただ、ヌメ革ってどうしても汚れやキズは付きやすいものです。

最初かなり白いので尚更感じてしまうのですが、

その使用感が味になるのは、本革、ヌメ革ならではのものです。

色の変化は数か月でこんな感じになっていきます。

姫路産のヌメ革は、当社では2つのタンナーさんから分けて頂くのですが、

それぞれ違った仕上がりになっています。

同じ姫路産の革ですが、上の革のタンナーさんは、伸ばしがしっかりしています。

下のまだ白い生地の方のタンナーさんは、そこまで伸ばし過ぎず、革の表情を

残す仕上がりです。

生地は張りがちゃんとのこり、ベルト向きの強度です。

同じヌメ革でも、見たり触ったり、伸ばしたりすると、作るべきものが見えてくるから面白い。

革は、生きていた牛の力をちゃんと生かすように使っていきたいものです。

それでは!