ブログ

blog- HOME

- ブログ

- 新着情報

-

固い革を漉くときと、床面に味入れをします

みなさんこんにちは。

先日、あるお客様からベタ漉きのご依頼を頂き、いつも通り対応しました。

その革ですが、表面に型押し(紙をクシャクシャにした模様)加工がしてありました。

油分が少ない張りコシのあるヌメ革の場合、そのままでもある程度の固さがありますが、

型押しが施してある場合、革の繊維密度が上がるため、結構な固さになります。

また、3ミリ厚より厚くなってくるとヌメ革の場合、手ですべて加工するとなると

多分、時間がかかる作業になってきます。

そんな時は、お手伝い致しますので、お声をおかけ下さいね。

ところで、固い革をスライスする場合、革に刃が入りやすいように、

革の床面にスプレーガンで、薄く水分を入れることがあります。

「味入れする」

と言ったりします。

水分を入れることで、一時的に革に、しなやかさ、柔らかさを持たせます。

その後数分置いて革に水分が浸透したところで、革漉きをします。

すると固い革でも、機械が力負けしません。

実は重機のバンドマシンでも、革が固い場合、刃が入って食い込み、機械が緊急停止する場合があったりします。

そうすると、革を傷つけることになるし、きれいに漉き上がりません。

だから、味入れ、をします。

かなり固い革だったのですが、

きれいに漉き上がってホッとしました。

2枚目写真です。

またお伝え致しますが、近日中にバンドマシンの刃を交換します。

有り難いことに、みなさんのご依頼が少しづつ増えていて、

刃の減りが早くなっています。

また交換の風景もご紹介できたらと考えています。

ご興味のある方はまたご覧くださいね。

それでは!

-

革屋の工場は、作業場所は臨機応変です。

みなさんこんにちは。

一枚目の写真は、馬、と呼んでいる作業台を作るために使うものです。

これを、1メートルくらい離して2個並べ、その上に木の板を乗せます。

その上で革を広げて作業ができます。

簡易的な作業台を好きな場所に作ることができ、板、馬をしまえば

その場所にスペースが生まれます。

革は大きいので、そのように場所を固定せず適宜作業スペースを

作っていくのが便利です。

特に季節の変わり目など、革を染めたり、乾燥させたり、革を移動させる際、

空いた場所にすぐ革を広げる場所を確保するのは重要です。

また、染めた革を干す際、下の写真のような高い天井のスペースに

革を干していきます。

革の仕事は場所がいりますね・・・。

横も上も。

が、思ったのですが、この工場、木でできている、ということ。

朝、工場にいると、リラックスします。

木、革、相性はいいですね。

ここで仕事出来ることに感謝です。

それでは。

-

クリッカー(プレス機)のご利用注意につきまして。

みなさんこんにちは。

一応、当社WEBサイトではクリッカー(プレス機)使いたい方はお貸しします、と掲載しています。

時間1000円とありますが、1時間でそんな大量に抜き裁断する方もまれなので、

30分とかでも、遊びに来て頂いた方にご使用頂く場合があります。500円くらいで。

ぶっちゃけ、数枚~数十枚なら無償で使って頂いたり、こちらで裁断させて頂いたりしています。

ですが・・・、実はこの機械、本当は大変恐ろしい機械なので、

使う際、必ず一緒に立ち合わせて頂きます。すみません。脅すみたいな言い方をして。

数トンの圧力で金型を押して革をプレス裁断しますので、

大変危険です。手とか抜き台近くにあった場合は、大けがになってしまいます。

とはいえ、ちゃんと注意点を守って頂けましたら安全にご使用頂けます。

以下簡単な注意点を書きます。

・2枚目写真 左の「油圧ポンプ」とあるスイッチがメインスイッチです。

プレス機を使わない場合は、必ずスイッチをOFFにします。

抜き台に金型、革、手を置いた状態で、クリッカーが起動したままだと大変危険です。

・1枚目写真 赤いボタン。

もし危険なことがありましたら、即時このボタンを押します。

プレス盤が上昇して機械がOFFになります。

ほぼ使うことはありませんが、圧力が大きすぎてプレス盤が大きく落ち、

金型が抜き台(木の板)に食い込んでしまうのを防ぎます。

または、何かの機械トラブルで、プレス盤が落ちたままになるのを防ぎます。

片手、両手レバー。

申し訳ありません。写真はレバーが片手方向になっていますが、

お使いの場合、必ず両手方向にします。

持ち手ボタン(プレス盤をズドンと下に下げるトリガーです)が片手の場合

片手でトリガーを押して、片手が抜き板付近にあった場合大変危険です。

両手設定でありましたら、両の手をトリガーに置いているため、手を挟む危険が

回避されます。

この、3点を必ず守って頂きつつ操作はシンプルです。

①革を抜き台に敷く。

②革の上、裁断したい場所に金型を置く。

③プレス盤が、抜き台の上に位置していないか確認してから油圧スイッチを起動。

④再度、金型位置を確認。最適位置に金型を平らに置いた状態にセットします。

⑤親指をピンと立てた状態で、持ち手を両手で握り、プレス盤を金型の上まで移動させます。

⑥両手の親指でプレスボタンを一緒にポンと軽く押します。

⑦プレス盤を戻して革から金型を外して、裁断されているか確認します。

(金型は刃の部分は、切れ味が大変鋭いので、お怪我されないように刃を避けてお持ち下さいね)

①②を行ってから、③スイッチ起動しないと、間違ってプレス盤が下がると大変危険です。

必ずこの順序で行います!

という手順ですが・・・、

この写真のように、

金型は大きく、スウェーデン鋼、火造りという種類があり、その中でも、型の形によって微妙に高さが

違っています・・・。

プレス盤の高さが、高すぎると裁断されない、低いと抜き板に食い込む、

ということになります。

ですから、高さ調整を2枚目写真の右端レバーで調整します。

左レバーは型とプレス盤の間の距離調整です。

早く作業したい場合、距離を小さくします。ですが、あまり距離が小さすぎると、素早く盤が下がるので

大変危険です。なので適度な距離調整が必要です。

このレバーの調整は、こちらでさせて頂きます。

遊びに来て頂き、お使いの場合は、プレスするのみの状況に致します。その後一緒に作業しましょう。

もし金型作成されたい場合はご相談致します。

当社で長くお付き合いさせて頂いている業者さんにお願いして作成して

頂きますが、台紙等に書いたデザインでも、実寸のものがあれば

作成は可能です。

料金目安は1㎝長さで80~100円です。キーホルダーのような小さいものを金型で、

枚数をある程度量産されたい方は、金型作成数千円かかりますが、短時間で

作業ストレスなく裁断できます。

最近は中国でも金型を安く作れるようで、ご自身で発注したオリジナル金型を

お持ち頂き、当社のプレス機をご使用されたお客様もいらっしゃいました。

または、金型、材料、お借りできたら、もちろん当社でも裁断はさせて頂きます。

パーツ裁断は、ロット、金型によって変わりますが、100枚くらいまでなら一枚数十円、

100~数千、数万枚、となりますと一枚10円以内となっていきます。

その際は内容をご相談頂けましたら、即時回答致します。

今日は色々注意書きしてしまい、申し訳ありません。

が、まずは安全第一。

このヴィンテージな機器を可愛がって、皆さんと長く使えたら幸いです。

そして、いつもがんばってくれているプレス機、革漉き機に感謝です。

今後ともよろしくお願い致します。

-

ヌメ革一枚革の好きな部分を好きな大きさでお選び下さい。購入の手順につきましてもご説明いたします。

皆さんこんにちは。

有り難いことに

「ヌメ革どういう大きさから買えますか?」

というお問い合わせを頂けるようになりました。

革を買われる方の不安をなるべく払拭したい、と日々考えます。

正直に話すと、私は革屋の息子ですが、業界経験は、たかが1年そこそこの

ド素人です。

なので、ゼロから皆さんに勉強させて頂き、なんとか一年そこそこコツコツやってきました。

そしてド素人だから、ロスとかはあまり考えず、

好きなだけ皆さんが好きなところを買えばいいと考えています。

革業界の長い職人社長からは、時々怒られますが、

時々です。

革は、使いやすい大きさ、厚さに加工させて頂きます。

革加工所なので、当社在庫革の加工費は頂いておりません。

他の革屋さんのように、色々な種類、色、を今のところ当社ではご用意していないのですが、

せっかく来て頂く方、お問い合わせ頂く方には、出来るだけの紹介をさせて頂きます。

ヌメ革は、姫路産レザーのもの、2.5ミリ厚、3.5ミリ厚があります。白っぽく繊細な生地です。

経年変化についてご質問頂きますが、

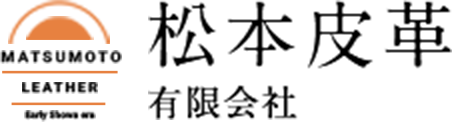

上の2枚目写真のように変化していきます。

革や使用環境、頻度にもよりますが、大体半年から1年位で一番濃い色まで行きます。

栃木レザーもあります。洗いが入っていない6ミリ厚以上の工業革が多いですが、

味わいのあるいい生地の革もあります。革らしい個性的な生地をお探しの方にはおススメです。

そして強度は間違いありません!繊維のしっかりしまったハードなべジタン革です。

一般的な栃木レザーのヌメクラストと比べると、工業革なのでお求めやすいお値段かもしれません。

それぞれの革はお客様のご要望の厚さに加工できます。

革はお好きな大きさでカット販売可能です。

半裁(牛を背中で割った半身の革)を2、3、4分割(頭の方、尾の方、背中の方、腹の方等選んで下さい)など~、

30センチ短冊、

A4カット、

50㎝四方等、ご指定下さい。

大きい生地になりますと、部位によってキズ、シワ、日焼けなどが含まれます。

小さい生地の場合、できるだけ美しい部分をカット致します。

ご来社頂ける方は、ヌメ革を一枚一枚見て、触って、匂いを嗅いで、選んで頂けます。

遠方の方なら、お写真と私の説明文でやり取りさせて頂きます。

大きさは一枚大体240~280デシです。(1デシは10㎝四方の大きさを言います)

半裁ならデシ単価、姫路70~90円。栃木130~150円。

カット革の場合、それぞれデシ10~30円高くなります。

ちなみにA4は6デシです。

ご来社のお客さまは当然送料はありません。

送付ご希望の方は、A4等小さいカットレザー数枚分のポストサイズなら200~300円程度。

3KG(短冊カットレザー等の大きさ)まで300~750円程度。

5KG(半裁の分割カット等の大きさ)まで750~1300円程度。

送付地域、大きさ、重さによって変わりますので、メールにてお伝えさせて頂いております。

お支払いは今ところ現金にてお願いしております。

近日中にQRコード決済導入いたしますので、その際はまたお伝え致します。

対応が遅くなっており大変申し訳ありません!

遠方の方は今のところ銀行お振込み、お願いしております。

商品と一緒にお振込先を明記した納品書添付しております。

そちらまでご入金下さい。大体10日以内程度でOKです。お手数おかけして、本当に申し訳ありません!

最近はネットバンキングでご入金頂く方が多いですが・・・。

以上が、ヌメ革ご購入の際の流れです。

と、一方的につらつらと長くお伝えしてごめんなさい!!

こちらの内容、「お知らせ」、にも載せておきますが、

他、不明点などありましたらメールにていつでもお問い合わせ下さい。

日々加工の業務は多いのですが、今のところまだ大丈夫です・・・。

忙しい、時間ないとか言い訳になるので、私をバシバシ使って頂ければ幸いです!

それでは。