お知らせ

information- HOME

- お知らせ

- 新着情報

-

お手持ちの革ベタ漉き加工致します。個人の方もどうぞ。

個人で革製品お作りの方、趣味でレザークラフトをされていらしゃる方、

端切れ~半裁サイズ、革のベタ漉き加工させて頂きます。

遠方の方より、お問い合わせいただいておりますので、下記、ご依頼についてまとめさせていただきました。

・加工費 細かい端切れ革(同じ厚みの場合)・・・1キロあたり330円。

2キロ目以降も、1キロあたり330円。

バラバラの厚みの場合、1キロ以内でも、厚み変わるごとに330円となります。

A4程度~100デシ程度(半裁の半分くらい)・・・1枚400円。

ただし同じ種類、同じ厚み指定の革の場合、2枚目以降150円値引き致します。

100デシ程度~半裁・・・1枚500円

ただし同じ種類、同じ厚み指定の革の場合、2枚目以降150円値引き致します。

ロウ引きの革、コードバンの革・・・1枚600円

革によっては当社設備で革を痛めてしまう場合がありますので、ご依頼時にご相談下さい。

・お受けできる加工 厚さ0.8ミリ薄までの全体漉き加工。

0.8ミリより薄い場合、また元厚が薄く漉きシロが少ない(0.1~0.2ミリなど)場合は

加工前にご相談させて頂く場合があります。

職人のスキルアップ、設備維持に努めておりますが、お客様の革を

傷めないよう当社にて現状出来る範囲内で加工させて頂いております。

基本は牛革を加工させて頂きます。毛皮、爬虫類、魚などの革は当社設備では

革を痛めてしまうので、基本的にはお断りさせて頂いております。

・送料 元払いにて加工ご希望の革をご郵送ください。佐川急便さん全国送料にて、返送料を実費

加工費とともに請求させて頂きます。

・納期 革ご到着から1週間~10日以内にてご返送致します。

革到着時と返送時にメールで連絡致します。

・ご依頼方法 お問い合わせフォームより、ご連絡下さい。

1営業日中に詳細についてご返信致します。

・お支払い 当社取引銀行口座へのご入金。

または、PayPay 、LINE PayのQRコードからの金額入力お支払い。

当社加工した革がお客様へ到着後、革をご確認頂きまして、添付請求書の

金額をご入金ください。請求書にはQRコードも添付致します。

銀行お振込み先も明記してあります。

ご入金金額が間違っていた場合のみ当社から連絡させて頂きます。

・メーカー様など大ロットのパーツ厚み揃え、定期加工依頼

お問い合わせフォームよりご連絡頂けましたら、1営業日中に

詳細についてご連絡致します。

法人様価格にて、別途お見積りさせて頂いております。

現在上記にて、加工依頼を承っておりますが、

詳しくは、ご依頼時にメールにて詳細をご相談させて頂きます。

現状、上記体制にて加工お受けしていますが、同じお客様からのご依頼がもっと増えるようでしたら、

定期加工ご依頼の注文にも対応致します。その場合は送料等、ご相談させて頂きます。

今後も皆様の製作のお手伝いをしっかりさせて頂きますようスキルアップに精進致します。

よろしくお願い致します。

-

あなたのための革を小さくお作り致します。

写真は例ですが、お客様のご要望をお聞きして、革をあなたの色に染めさせて頂きます。

大きさ・・・A4大(6デシ)~60デシ(半裁革の1/4くらい)程度まで。一枚から可。

ご希望の革部位、ご相談させて頂きます。部位によってはお安く加工できます。

お値段・・1デシ95円~110円程度。革代、加工費を含みます。

染め方・・・染料による丘染め(ヌメ革)、もしくはクロム革(芯通し黒)への顔料塗装。

染料にパール等の顔色でうすくコート等もできます。

ヌメ革はオイルにて柔軟処理します。

申し訳ありませんが芯通し染めは、現在承っておりません。

表面加工・・・染料染色は被膜薄めでポリウレタン樹脂コート致します。顔料は若干被膜が厚めになります。

アイロン加工にて光沢処理も致します。

漉き加工・・・無償。0.8ミリ程度まで。漉き加工後の染色もできます。ご希望でしたら床面染色致します。

納期・・・ご注文お受けしてから、1週間~10日程度でお届け致します(送料別途)。

現在すぐにできる染料カラーは、黒、ブラウン、ネイビー、キャメル、イエロー、マゼンタです。

その他、随時増やしていきます。

各種顔色はご相談下さい。現在パールは、シルバー、ゴールド、グリーン、レッド、ブルーお受けしています。

パール顔彩、色混ぜ可能。

ご注文・・・お問い合わせフォームより、「○○な感じの色にしたいのですが」等メール下さい。

1営業日中に返信させて頂きます!

あなた色のニュアンスをお聞かせ下さい。あなただけの革作品の為に革をご用意致します。

-

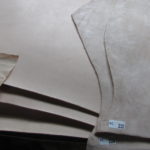

姫路からヌメ革入荷中。

当社取引先の兵庫県姫路市のタンナーさんから、ヌメ革仕入れ中です。

生成り、素上げ革です。

素上げ革から、染色、カービング等ご自分でプレーン素材の革づくりから製作したい方はおすすめです。

例)革の背中→腹、短冊形状に30センチ幅カット 約30デシならで1デシ80円程度。

送料は別途。

元厚2・3~2.5ミリです。

その他ご希望の大きさ、欲しい部位、相談させて頂きます。

ご希望の厚みに加工して販売致します。革漉き代は無償。

例)背中→腹 短冊カット30センチ×約100センチでご購入、背中側から下50㎝を1.5ミリ 残りを1.0ミリ等

ご要望に応じて漉き分け可能。

しっかりした床革が出た場合、ご希望でしたら一緒にお渡し致します。

不要の場合は当社にて有効活用致します。

ご希望の方はお手数ですが、お問い合わせメールフォームよりご連絡下さい。

在庫ヌメ革画像を送ります。

よろしくお願い致します。

-

カット染革(植物染料)約A4大 お使い頂ける方 お安く提供します。

黄色は老梅。シボあり。姫路レザー。

薄い紫色は紫根。シボあり。姫路レザー。

ラベンダー色はブルーベリー。栃木レザー。

植物からとった染液で染めています。

芯までしっかり色は入っていませんが、優しい色合いの革になっています。

アルミニウムミョウバン媒染で色はしっかり止まっております。

経年変化致します。

お使い頂ける方、5枚、お使い頂けましたら、2800円でご提供致します。

原厚2.5t~2.7t位です。

ご希望の方、ページ写真分かりにくいので、再度写真を送ります。

また、ご希望厚に漉いてご提供致します(漉き代は無償)。

先着の方にご提供致します。

ご希望の方はお問い合わせメールフォームより

「カット染革希望」とご明記頂き、メール送信して下さい。

ご希望厚もご明記下さい。漉いて送付致します(送料は別途となります)。

宜しくお願い致します!